Thép Nhập Khẩu

Bí Quyết Chọn Công Nghệ Cắt, Chấn Thép Tấm Chuẩn Xưởng – Chủ Động Ngân Sách, Vững Tiến Độ Dự Án 2025

Thị trường gia công thép tấm đang ngày càng cạnh tranh khi các tiêu chuẩn về kỹ thuật, tiến độ và tối ưu ngân sách trở thành yếu tố sống còn cho doanh nghiệp cơ khí, xây dựng. Việc nhận diện, phân biệt ưu điểm từng công nghệ cắt thép tấm, quy trình CNC chuẩn hóa cho đến minh bạch bảng giá giúp nhà đầu tư, kỹ sư, chủ dự án chủ động kiểm soát mọi vấn đề thực tế. Dưới đây là một bức tranh toàn diện về các công nghệ cắt, chấn, dập thép tấm và bí quyết kiểm soát dự án chất lượng – tiết kiệm chi phí, cùng xu hướng thị trường, kinh nghiệm thực tiễn năm 2025.

So sánh công nghệ cắt thép tấm: Laser, Plasma và Oxy-Gas – Chọn chuẩn bứt phá năm 2025

Bối cảnh lựa chọn công nghệ cắt thép tấm trong sản xuất hiện đại

Nếu có ai từng nghĩ việc cắt thép tấm chỉ là “chuyện nội bộ của xưởng”, thì họ đã nhầm lẫn cực lớn. Thị trường xây dựng, công nghiệp năm 2025 đang đòi hỏi một sân chơi chuyên nghiệp với ba chữ “chính xác”, “tốc độ”, “chi phí tối ưu” được gắn lên hàng đầu. Doanh nghiệp, kỹ sư, đội ngũ mua hàng thông minh – tất cả đều không thể nhắm mắt chọn đại một giải pháp. Để gạch tên khỏi danh sách “người lạc hậu”, thứ bạn cần là nhận diện đâu là công nghệ dẫn đầu giữa laser, plasma, oxy-gas; đâu là “big win” giúp tối ưu từ bản vẽ CNC nghệ thuật cho tới đặt hàng khối lượng lớn siêu dày mà vẫn đúng tiến độ, chuẩn dự toán.

Đừng vội tin mọi lời quảng cáo! Hãy cùng bóc tách từng công nghệ để chọn ra chiến lược “gọi tên đúng lúc – giao hàng đúng chỗ”.

Đặc điểm nổi bật và so sánh trực diện ba công nghệ

Cắt Laser – Đỉnh cao của sự chuẩn xác và tinh xảo

Khi nhắc tới công nghệ cắt laser, giới technical thường nghĩ ngay tới sự “siêu mịn”, cắt nét – chất lượng như bản thiết kế CAD bước ra thực tế. Chính xác như lập trình viên code không bug, cắt laser cực kỳ lý tưởng với bản vẽ phức tạp, yêu cầu thẩm mỹ, cần đồng đều từng chi tiết.

Ưu điểm:

Đường cắt siêu mịn, không sờ thấy bavia – chỉnh sửa hậu kỳ gần như bằng 0.

Độ chính xác hoàn hảo, sai số tính bằng milimet, cắt xong ráp là khớp luôn!

Biến dạng nhiệt thấp, vật liệu giữ nguyên phẩm chất, độ hao hụt cực nhỏ.

Dễ dàng tích hợp vào chuỗi sản xuất tự động, quản lý truy xuất từng sản phẩm cho các dự án lớn.

Hạn chế:

Giá máy laser thuộc hàng “đắt xắt ra miếng”, chỉ thực sự tối ưu với thép mỏng đến trung bình (<20mm).

Chi phí tính theo giờ vận hành khá cao, phù hợp nhất cho các lô hàng yêu cầu giá trị kinh tế – mũi nhọn của dự án cao cấp.

Bạn có tưởng tượng được không? Những ứng dụng như cắt vỏ máy, logo, nghệ thuật CNC cho mặt dựng tòa nhà cao cấp – hầu hết đều phải dựa vào công nghệ laser vì yêu cầu thẩm mỹ vượt trội!

Cắt Plasma – “Người đa năng” trong xưởng sản xuất hiện đại

Nếu cắt laser là “nghệ sĩ tinh tế”, thì plasma chính là “chiến binh đa nhiệm” của các xưởng cơ khí.

Ưu điểm:

Siêu tốc cho mọi đơn hàng, cực kỳ thích hợp sản xuất khối lượng lớn liên tục.

Giá đầu tư máy, chi phí vận hành rẻ hơn laser nhiều.

Dễ vận hành, độ dày cắt thoải mái từ vài mm đến tấm >30mm tùy loại máy.

Hạn chế:

Cắt không tinh xảo như laser, nhất là các chi tiết siêu mỏng hoặc đòi hỏi “xuất sắc không tì vết”.

Với thép quá dày và bản vẽ phức tạp cần chuẩn mỹ thuật, đôi lúc xuất hiện bavia, cần xử lý phụ thêm.

Vậy ai nên chọn công nghệ plasma? Từ nhà xưởng cơ khí, container, phụ kiện công nghiệp, cho tới các dự án chế tạo cần tốc độ và độ dày linh hoạt – plasma đều là lựa chọn lý tưởng!

Cắt Oxy-Gas – “Thợ cả” cho các tấm thép siêu dày, khối lượng khủng

Oxy-gas nghe có vẻ “cổ lỗ sĩ”, nhưng lại là đại diện cho những “trận cầu” lớn – cắt các tấm dày tới cả trăm milimet, siêu dày, kết cấu nặng mà laser hay plasma cũng phải chào thua.

Ưu điểm:

Không có đối thủ về năng lực cắt dày (vài chục, thậm chí hàng trăm mm là chuyện thường ngày).

Chi phí đầu tư thấp, vận hành đơn giản, không đòi hỏi công nghệ tự động hóa phức tạp.

Xưởng sản xuất truyền thống, cần cắt tấm lớn với ngân sách hạn chế sẽ cực kỳ hợp lý.

Hạn chế:

Độ chính xác chỉ ở mức trung bình, đường cắt sinh ra bavia, đôi khi mép bị cong nhẹ do biến dạng nhiệt.

Nếu dự án yêu cầu thẩm mỹ hoặc liền ghép tinh xảo, cần thêm chi phí cho xử lý bề mặt sau cắt.

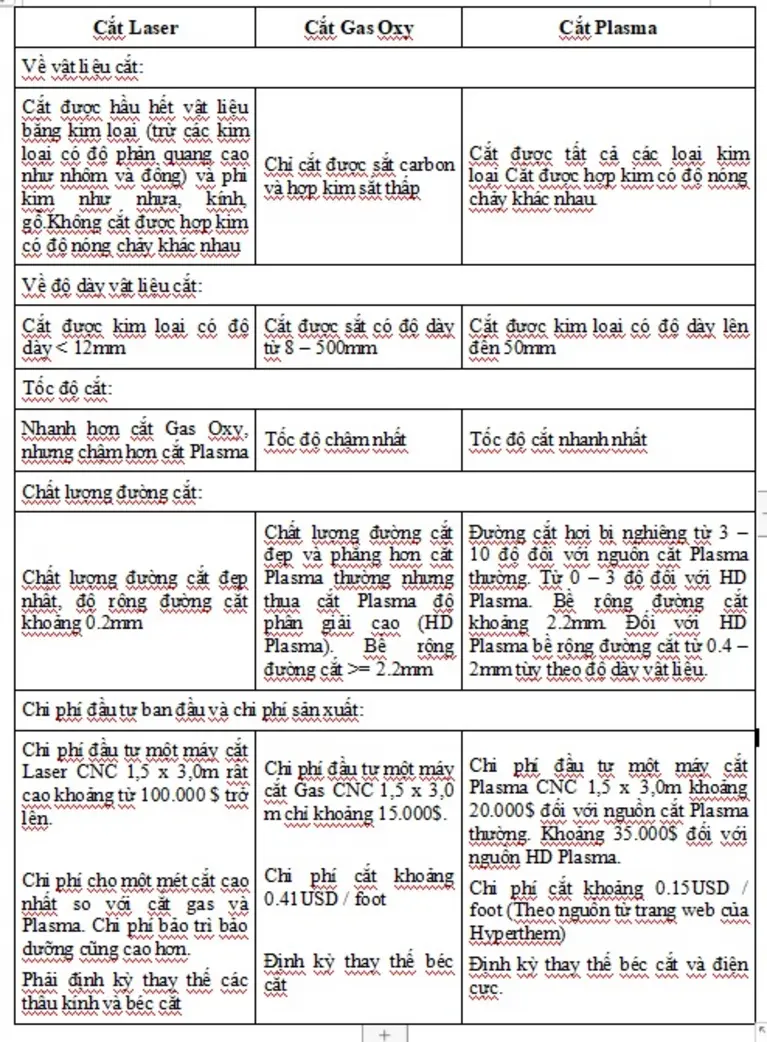

Infographic: Nhận diện ưu nhược từng công nghệ trong nháy mắt

So sánh trực quan ưu, nhược điểm ba công nghệ cắt thép tấm phổ biến nhất hiện nay – giúp bạn lựa chọn công nghệ tối ưu cho từng trường hợp kinh tế-kỹ thuật dự án.

Chốt lại:

- Cắt laser, plasma: dành cho những công trình đòi hỏi tốc độ, tổng khối lượng lớn và tiêu chuẩn kỹ thuật cao.

- Oxy-gas: “át chủ bài” cho các bản dày, kết cấu công nghiệp nặng mà cần thắt chặt ngân sách.

Bạn thấy mình thuộc nhóm dự án nào? Đừng quên – hiểu kỹ công nghệ là bạn đã nắm một nửa chiến thắng trong tay!

Tip chuyên gia: Khi gửi đơn hàng gia công thép tấm, hãy xác định thật rõ ba tiêu chí DEGREE – Độ dày, Độ phức tạp hình học, Độ chuẩn thẩm mỹ – để xưởng tư vấn đúng công nghệ, tiết kiệm ngân sách tốt nhất!

Quy trình cắt CNC thép tấm – Bước chuẩn hóa giữ trọn chất lượng & tiến độ

Đâu là “linh hồn” nâng cao chất lượng gia công hiện đại?

Bạn có từng nghe chuyện: Một công trình lớn phải delay chỉ vì một lô thép cắt sai số quy trình? Thực tế, việc chuẩn hóa mọi bước kiểm soát là “lá bùa hộ mệnh” cho mọi đơn đặt hàng gia công thép tấm CNC. Không chỉ bảo vệ chất lượng, chuẩn hóa còn phòng tránh lãng phí, nâng năng lực cạnh tranh, khiến các tổng thầu khó tính nhất như Coteccons, Hòa Bình, Delta cũng phải gật gù.

Chỉ khi quy trình rõ ràng, mọi lỗi phát sinh, rủi ro đều thu nhỏ tối đa. Bạn muốn công trình đạt chuẩn chất lượng cao nhất? Hãy cùng tôi khám phá quy trình 6 bước vàng ngay bên dưới:

Chu trình 6 BƯỚC kiểm soát chất lượng trong gia công cắt CNC thép tấm

- Tiếp nhận & kiểm tra bản vẽ thiết kế (CAD/CAM):

- Khâu này tưởng chừng đơn giản nhưng lại là “gốc rễ” của mọi vấn đề kỹ thuật. Bạn sẽ được kỹ sư kiểm tra bắt lỗi sai sót kích thước, tiêu chuẩn vật liệu, đưa ra tư vấn tối ưu hóa nếu phát hiện điểm bất hợp lý.

- Kiểm soát vật liệu & xác minh nguồn thép đầu vào:

- Bước này giống như kiểm tra “giấy khai sinh” của từng tấm thép: xác thực mác thép (SS400, A36, Q345B…), chứng chỉ xuất xưởng, kiểm tra độ phẳng, bề mặt đảm bảo đúng chuẩn đầu ra.

- Lập trình cắt CNC bằng phần mềm chuyên dụng:

- Máy CNC sẽ được chạy mô phỏng trước, tối ưu đường cắt để giảm thiểu hao hụt, tăng năng suất, mọi dữ liệu lưu trữ có thể truy xuất lại bất cứ lúc nào (tránh lỗi lặp lại, kiểm soát nghiệm thu siêu dễ).

- Vận hành cắt CNC hiện đại:

- Máy CNC đời mới đảm bảo tốc độ cực ổn định, các biên sắc nét, sai số nhỏ hơn 0.1mm. Công đoạn này phải tuyệt đối tuân thủ an toàn lao động và quy định kiểm tra tại chỗ.

- Đo kiểm, kiểm duyệt thành phẩm đầu ra:

- Dùng hệ thống đo laser, thước điện tử hoặc thiết bị kiểm đo tự động để so sánh thực tế với bản vẽ. Từng tiêu chí phải đạt cực chuẩn – đúng thông số kỹ thuật, đúng số lượng, bề mặt đồng đều “không góc chết”.

- Đóng gói, bàn giao & lưu trữ hồ sơ chất lượng:

- Hàng bàn giao được đóng gói đạt chuẩn, hồ sơ kiểm nghiệm từng lô rõ ràng, tạo lợi thế bảo hành & truy xuất lịch sử sử dụng khi cần thiết.

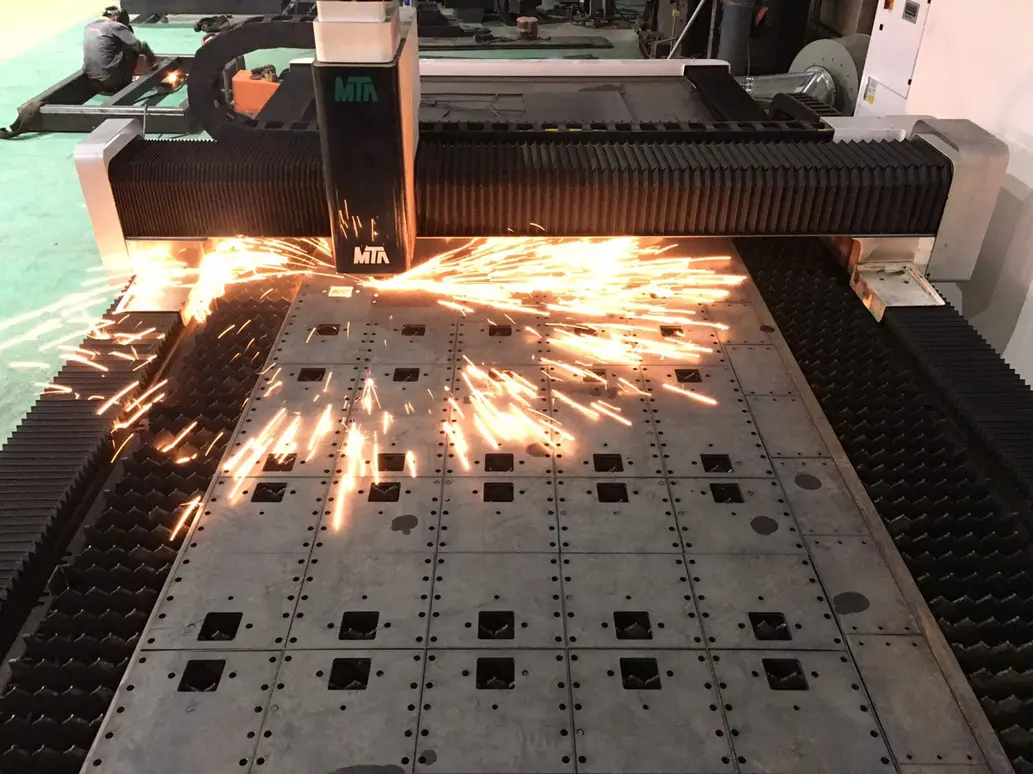

Hình ảnh minh họa quy trình CNC chuẩn hóa

6 bước kiểm soát của quy trình cắt CNC hiện đại – bảo đảm chất lượng đầu ra và tiến độ giao hàng chuẩn dự án mọi quy mô.

Fun fact: Hầu hết dự án lớn, các tổng thầu chỉ ưu tiên ký hợp đồng với các xưởng “có quy trình, có hồ sơ”. Quy trình chuẩn hóa đã trở thành “giấy thông hành” vàng cho đơn vị gia công nào muốn tham dự vào sân chơi lớn – và cũng là bảo hiểm an toàn cho chủ đầu tư.

Bảng giá dịch vụ gia công thép tấm – Cập nhật mới nhất, giải mã yếu tố chi phí

Tại sao minh bạch bảng giá lại quan trọng?

Bạn đã từng bức xúc khi đi mua thép nhưng bảng giá một nơi – ra hợp đồng một nẻo? Hoặc giá tiền cứ nhích lên “vèo vèo” mà không có lời giải thích hợp lý nào từ phía nhà cung cấp? Đó là lý do bảng giá công khai, chi tiết từng yếu tố ảnh hưởng, đã trở thành thước đo niềm tin và vũ khí tối ưu ngân sách cho doanh nghiệp. Một bảng giá đẹp – minh bạch – là kim chỉ nam đã giúp hàng nghìn khách hàng tiết kiệm tối đa chi phí mà vẫn kiểm soát chất lượng, tiến độ giao hàng.

Bảng giá gia công thép tấm theo độ dày, loại thép và công nghệ cắt

| Độ dày thép | Chủng loại/mác thép | Công nghệ (CNC, laser, plasma) | Đơn giá tham khảo (VNĐ/m) |

|:————–|:————————–|:——————————-|:—————————–|

| ≤5mm | SS400, A36 | CNC – laser | 15.000 – 22.000 |

| 6–12mm | SS400, Q345B | CNC – plasma/laser | 22.000 – 40.000 |

| ≥16mm | Q345B, thép đặc biệt | Plasma/oxy-gas/chuyên dụng | Báo giá theo dự án |

Lưu ý: Giá trên là khoảng giá tham khảo, tùy thuộc vào thị trường thực tế, biến động giá vật tư thép, yêu cầu kỹ thuật riêng.

Bảng giá minh bạch hỗ trợ khách hàng chủ động dự toán ngân sách, so sánh nhiều phương án lựa chọn và thương thảo hợp đồng thuận lợi.

Các yếu tố ảnh hưởng chi phí bạn nên biết:

- Mác thép đặc biệt/hợp kim cao cấp (ví dụ: Q345B, thép nhập khẩu hoặc chống ăn mòn…) luôn đắt hơn thép thông dụng.

- Độ dày & kích thước tấm: Thép càng dày, khối lượng càng lớn thì chi phí máy móc, tiêu hao tiêu chuẩn “leo thang” trực tiếp.

- Công nghệ cắt: Cắt laser cao giá hơn plasma (thiết bị đắt, hao tổn điện lớn), oxy-gas lại rẻ hơn khi gia công siêu dày.

- Khối lượng đặt hàng: Đặt số lượng lớn luôn được chiết khấu theo lô, tối ưu giá.

- Yêu cầu bổ sung: Các bước như chấn gấp, dập, phủ chống gỉ, sơn bảo vệ – đều tính riêng từng khâu nhỏ vào tổng chi phí.

Lợi ích lớn nhất:

- Chủ động so sánh dấu giá giữa các nhà cung cấp giúp bạn không lo bị “chặt chém”.

- Thời gian thương thảo hợp đồng giảm mạnh, mọi chi phí phát sinh đều đối chiếu dễ dàng.

- Đối tác lớn luôn ưu tiên xưởng làm ăn rõ ràng, báo giá minh bạch – bạn sẽ tăng sức cạnh tranh khi đặt hàng số lượng lớn!

Xem thêm: Giải pháp gia công thép tấm 2025 tối ưu chi phí

Xem thêm

Kỹ thuật chấn, dập thép tấm CNC – Định hình sản phẩm mọi thiết kế theo yêu cầu

Chấn, dập CNC: “Người nghệ sĩ” của ngành gia công hiện đại

Có thể bạn chưa biết: một sản phẩm thép tấm thực hiện hoàn toàn bằng cắt, nhưng muốn thành “tác phẩm cơ khí hoàn hảo” – phải trải qua “dàn hợp xướng” gồm chấn, dập CNC. Hai công nghệ này chính là giải pháp cho mọi yêu cầu từ cơ bản đến phức tạp: uốn góc, dập lỗ, tạo hình 3D, thiết kế OEM – tất cả đều chạy mượt như code trên máy mạnh!

Chấn thép tấm CNC:

Máy chấn điều khiển số giúp tạo góc gập, đường uốn với sai số dưới 0.2mm, đảm bảo tất cả sản phẩm đều “chuẩn từng batch không trượt phát nào!”

Lực ép ổn định, lặp lại hàng nghìn lần liên tục vẫn giữ nguyên hình học.

Dập thép tấm CNC:

Tạo lỗ, gân, ép nổi, dập sâu… cho những thiết kế độc lạ, cầu kỳ.

Dập thủy lực/cơ CNC cho phép đồng nhất độ hoàn thiện với tốc độ cực nhanh, tiết kiệm chi phí nhân công, sai số gần như bằng 0.

Ứng dụng thực tế cực kỳ đa dạng

- Cơ khí công trình, kết cấu cầu đường, dây chuyền container, thiết bị nhà xưởng.

- Các sản phẩm điện – tủ điện, máng cáp, vỏ máy công nghiệp và hàng OEM xuất khẩu tầm thế giới.

- Đáp ứng mọi tiêu chuẩn kiểm tra khắt khe: ISO, JIS, ASTM.

Điển hình, các công trình trọng điểm như metro, sân bay, nhà máy điện, hay thậm chí các dự án nghệ thuật công cộng đều rất “chuộng” dịch vụ chấn dập CNC – bởi khả năng đa dạng hóa thiết kế cực cao, không giới hạn kiểu dáng và quy mô sản xuất.

Hình ảnh mô tả kỹ thuật chấn và dập CNC – chìa khóa để gia công uốn, ép, dập lỗ, định hình 3D mọi yêu cầu thiết kế cho ngành cơ khí, xây dựng hiện đại.

Lưu ý nhỏ nhưng cực chất:

Tổ hợp chấn/dập CNC luôn đi kèm quy trình kiểm tra hai lớp – bảo đảm chi tiết sắc nét, chuẩn xác, không để lọt lô lỗi tới tay khách hàng. Dù đơn hàng nhỏ hay đặt sản xuất “mass” thì vẫn đồng nhất chất lượng từng sản phẩm.

Góc chuyện thực tế & số liệu: Kinh nghiệm kiểm soát tiến độ – chất lượng – chi phí

“Bóc phốt” các tình huống thực tế

Hãy thử tưởng tượng đội thi công vừa ráo riết lắp dựng tại dự án nhà máy thành phố mới, thì nguyên đợt thép tấm về tới công trường “bề mặt không đều”, một số tấm cong lệch, số khác lỗ cắt sai kích thước đến vài mm. Kết quả? Công trình bị chậm tiến độ, ngân sách đội thêm hàng trăm triệu vì phải gia công lại – rất nhiều dự án lớn nhỏ từng gặp tình cảnh oái ăm kiểu này. Lỗi phổ biến nhất? Đặt hàng ở xưởng gia công dùng máy lạc hậu, quy trình lỗi thời hoặc không kiểm tra đầu ra kỹ lưỡng!

Câu chuyện ngược lại: Một tổng thầu lớn ký hợp đồng hàng tỷ đồng với xưởng có quy trình CNC chuẩn, mọi hồ sơ kiểm tra minh bạch, báo giá rõ ràng. Kết quả? Tiến độ đảm bảo, chi phí về đúng dự toán, khách hàng hài lòng tối đa. Dựa trên khảo sát của Vietnam Association of Construction Contractors 2024, có hơn 72% các tổng thầu chỉ còn đặt hàng ở xưởng có quy trình chuẩn hóa, sử dụng dây chuyền CNC hiện đại, công khai bảng giá và truy xuất hồ sơ rõ ràng.

Số liệu thị trường & xu hướng năm 2025

Theo báo cáo của Hiệp hội Thép Việt Nam (VSA) năm 2024, quy mô thị trường gia công cơ khí thép tấm trong nước dự kiến tăng mạnh 12–15% vào năm 2025, đặc biệt ở các phân khúc xây dựng công nghiệp (khoảng 9 triệu tấn/năm), xuất khẩu linh kiện OEM và các ngành điện công nghiệp. Trong đó, độ phủ công nghệ cắt CNC, laser và plasma chiếm 78% lượng đơn hàng mới, còn oxy-gas duy trì sức mạnh đặc thù ở các công trình trọng điểm.

Thực tế, sự dịch chuyển “đặt hàng thông minh” từ các tổng thầu lớn buộc các xưởng gia công không ngừng nâng cấp máy móc, chuẩn hóa quy trình, công khai báo giá vì khách hàng hiện đại ngày càng khắt khe và chuyên nghiệp hơn.

Kết luận – Lời khuyên chuyên gia cho mọi đơn hàng gia công thép tấm năm 2025

Chọn giải pháp gia công thép tấm chuẩn không chỉ là chọn công nghệ cắt, chấn, dập – đó còn là chọn độ tin cậy, giá trị thương hiệu và khả năng tối ưu chi phí cho dự án.

- Luôn cân nhắc kỹ ưu nhược điểm từng công nghệ (laser vs plasma vs oxy-gas), bám sát yêu cầu dự án về độ dày, hình học, tiêu chuẩn thẩm mỹ.

- Đặt niềm tin vào các xưởng gia công chuẩn hóa quy trình CNC, kiểm soát tốt nguồn vật liệu và minh bạch hóa mọi quy trình.

- Yêu cầu báo giá công khai, xem xét kỹ các yếu tố tác động chi phí – không ngại “so sánh, đối chứng” trước khi chốt hợp đồng.

- Ưu tiên hợp tác cùng các đơn vị có hồ sơ chất lượng, thực chiến các dự án lớn, áp dụng công nghệ máy móc hiện đại.

- Đừng quên, trong thời đại Internet, mọi thông tin về nhà cung cấp, phản hồi khách hàng, quy trình showroom đều kiểm tra dễ dàng chỉ bằng vài cú click!

Nắm chắc kiến thức ở trên, bạn sẽ biến mọi đơn đặt hàng thép tấm thành lợi thế toàn diện – kiểm soát tiền, tiến độ, chất lượng siêu hiệu quả để vươn tới đỉnh cao thành công trong năm 2025 năng động sắp tới!

Xem thêm: Giải mã gia công thép tấm tối ưu chi phí, quy trình & năng lực sản xuất

Xem thêm

CÔNG TY TNHH TM SX CƠ KHÍ THỊNH CƯỜNG STEEL

Địa chỉ: D5/23C KP4, TT.Tân Túc, H.Bình Chánh, TP Hồ Chính Minh

Điện thoại: 0902 699 366

Website: https://thinhcuongsteel.com/

Email: thinhcuongsteel@gmail.com

THỊNH CƯỜNG STEEL – RẤT HÂN HẠNH ĐƯỢC BÁN HÀNG CHO QUÝ KHÁCH

Xem thêm