Thép Nhập Khẩu

Bùng Nổ Sản Xuất Với Gia Công Cơ Khí: Quy Trình, Công Nghệ CNC, EDM Và Bí Quyết Chọn Phương Pháp Tối Ưu

Gia công cơ khí đóng vai trò trọng yếu trong sự phát triển của nền công nghiệp hiện đại, xuyên suốt từ thời kỳ sản xuất thủ công đến giai đoạn bứt phá công nghệ số. Các doanh nghiệp đều phải đối mặt với những lựa chọn chiến lược giữa truyền thống và đổi mới, cân nhắc kỹ yếu tố đầu tư, nhân lực, quy trình để vươn tầm cạnh tranh. Bài viết này sẽ chia sẻ bức tranh tổng thể về định nghĩa, phân loại, quy trình, công nghệ, so sánh ưu điểm của các phương pháp gia công cơ khí, đồng thời đưa ra các khuyến nghị nhằm giúp các doanh nghiệp tại Việt Nam lựa chọn lối đi và phát triển bền vững trong bối cảnh toàn cầu hóa và tự động hóa ngày càng mạnh mẽ.

Có lẽ bạn từng nhìn thấy một xưởng gia công cơ khí – nơi tiếng máy móc vang vọng, tia lửa kim loại tung tóe, những cánh tay robot hoạt động nhịp nhàng như trong một bộ phim Hollywood về kỹ thuật đỉnh cao. Nhưng phía sau lớp vẻ hào nhoáng ấy là một câu chuyện dài của cả nghìn năm cải tiến, những bước chuyển mình mạnh mẽ từ thời làm bằng tay đến kỷ nguyên tự động hóa, từ chiếc máy tiện thủ công tới những cụm máy CNC hiện đại điều khiển bằng máy tính – mọi thành quả ấy đã âm thầm làm nên diện mạo của nền sản xuất toàn cầu hôm nay.

Bạn có nhận ra: Một chi tiết máy nhỏ xíu trên ô tô, hay bộ phận tinh vi trong chiếc điện thoại thông minh bạn dùng mỗi ngày, đều trải qua ít nhất một lần “được chăm chút” bởi quy trình gia công cơ khí? Đó không chỉ là khởi đầu, mà còn là động lực nâng tầm, là “xương sống” giúp các doanh nghiệp chinh phục thị trường kỹ thuật cao, mở rộng chuỗi giá trị, tạo thế mạnh cạnh tranh bền vững. Vậy, gia công cơ khí là gì, tiến hóa thế nào, và bí quyết nào giúp bạn chọn được phương pháp tối ưu giữa vô vàn lựa chọn truyền thống – hiện đại? Hãy cùng tôi vén bức màn bí ẩn phía sau từng sản phẩm cơ khí, phân tích sâu từng bước quy trình và khám phá bí quyết thành công của sản xuất thông minh trong kỷ nguyên toàn cầu hóa này!

Định nghĩa gia công cơ khí và ứng dụng thực tế

Bạn từng loay hoay tự hỏi: “Thực chất gia công cơ khí là gì? Và tại sao nhà xưởng nào cũng coi đây là mạch sống?” Một khi trả lời được câu hỏi này, bạn đã đặt chân lên con đường chuyển đổi từ sản xuất thủ công sang một hệ sinh thái sản xuất bài bản, tự động hóa và vươn tới những tiêu chuẩn cao nhất toàn cầu. Nói một cách chân thật, gia công cơ khí không chỉ là thao tác uốn, cắt, tiện, mài… đó chính là bệ phóng nền tảng của mọi bước tăng trưởng trong thời đại công nghiệp 4.0.

Khái niệm và tầm quan trọng

Đầu tiên, hãy làm rõ: Gia công cơ khí là chuỗi các phương pháp kỹ thuật – nhờ vào tác động vật lý, hóa học và liên tục cập nhật công nghệ mới như CNC, EDM, Laser, In 3D – nhằm biến một khối vật liệu (thường là kim loại) thành những chi tiết cơ khí đúng chuẩn thiết kế kỹ thuật. Quy trình này tích hợp các thao tác như: tiện, phay, mài, khoan, cắt, dập, cũng như những kỹ thuật CNC siêu chính xác mà chỉ vài năm trước còn là giấc mơ viển vông của ngành sản xuất.

Hãy tưởng tượng, thay vì nhào nặn từng bộ phận bằng sức người như thủa xưa, giờ đây bạn giao cả ngàn chi tiết cho dàn máy CNC điều khiển tự động – vừa chuẩn xác đến từng micromet, vừa tiết kiệm vật tư tối đa, rút ngắn thời gian ra thị trường, lại dễ dàng đáp ứng từng yêu cầu cá biệt hóa của khách hàng khó tính nhất.

Vai trò lịch sử & phát triển

Quay ngược thời gian một chút – gia công cơ khí khởi nguồn cùng sự phát minh các công cụ lao động đầu tiên, khi bàn tay con người là “cỗ máy chủ lực”. Nhưng cột mốc làm thay đổi cuộc chơi phải kể đến thời kỳ cách mạng công nghiệp (thế kỷ 18–19): sự xuất hiện của máy hơi nước, sau đó là dòng máy bán tự động chạy bằng điện, để rồi vươn tới kỷ nguyên CNC điều khiển số, EDM, Laser cutting với độ chính xác tới từng micromet, giúp năng suất tăng vọt hàng chục lần so với trước.

Ngày nay, bạn sẽ không thể tìm thấy bất cứ thiết bị hiện đại nào – từ ô tô, máy bay, tàu thủy đến vi mạch, bộ xương y tế, tàu vũ trụ… mà không kinh qua ít nhất một lần chế biến bằng kỹ nghệ gia công cơ khí tinh xảo. Điều này giải thích vì sao mọi doanh nghiệp sản xuất lớn nhỏ đều xem đây là lợi thế cạnh tranh sống còn để:

- Tối ưu chi phí: Nhờ thiết kế chuẩn hóa và hạn chế tối đa lãng phí vật liệu.

- Kiểm soát chất lượng: Mọi chi tiết sản xuất đồng đều, lỗi giảm xuống gần 0.

- Rút ngắn thời gian ra thị trường: Đem sản phẩm đến tay khách hàng nhanh chóng.

- Tùy chỉnh linh hoạt: Dễ dàng đáp ứng mọi yêu cầu đặc biệt, dù sản xuất đơn chiếc hay hàng loạt.

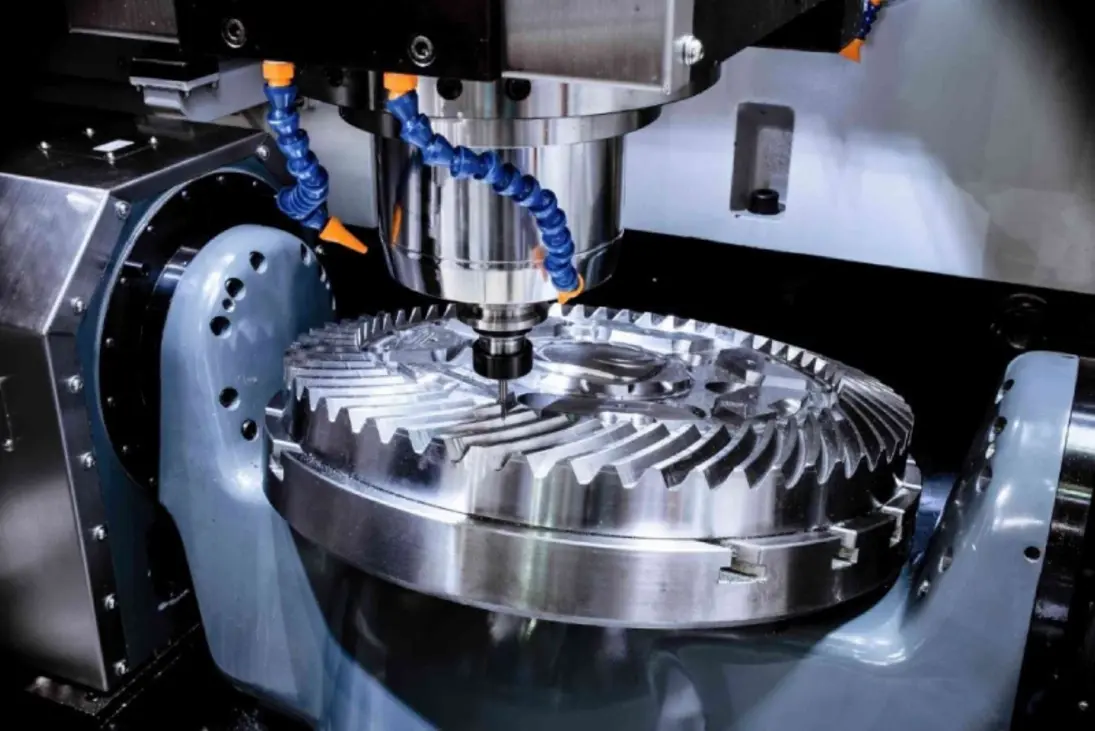

Xưởng sản xuất hiện đại minh họa ứng dụng gia công cơ khí trong thực tiễn công nghiệp.

Giá trị thực tiễn:

Gia công cơ khí chính là cầu nối từ ý tưởng thiết kế trên giấy, sang sản phẩm chuẩn xác thực tế. Bạn có thể yên tâm về độ bền, chất lượng cũng như tính thẩm mỹ và tiết kiệm chi phí – bệ phóng vững chắc để đào sâu các phương pháp, hiểu rõ quy trình và bứt phá trên con đường sản xuất thông minh.

Quy trình gia công cơ khí chính xác từng bước

Nếu chỉ dừng lại ở khái niệm thì chưa đủ – nghệ thuật thực sự nằm ở việc kiểm soát “quy trình khoa học và chính xác”, nơi mỗi bước đi đều quyết định thành bại của cả lô sản phẩm, giúp bạn tiết kiệm chi phí, tối ưu thời gian, giữ vững chất lượng và đảm bảo đứng vững trước những đòi hỏi khắt khe nhất trên thị trường.

Các bước chuẩn trong quy trình gia công cơ khí

Bạn hãy hình dung quy trình này như một bảng tuần hoàn chuẩn hóa, biến sản xuất thủ công nhỏ lẻ thành sản xuất công nghiệp bài bản. Đây cũng là “đường ray an toàn” giúp doanh nghiệp tránh lỗi, vượt qua mọi tiêu chuẩn quốc tế.

Bảng hướng dẫn quy trình gia công cơ khí chính xác:

| Bước | Mô tả | Lưu ý quan trọng |

|—————————|———————————————————————————-|————————————————————|

| 1. Thiết kế kỹ thuật | Dựng bản vẽ 3D (CAD), xác định tiêu chuẩn kỹ thuật | Chuẩn hóa, đồng bộ dữ liệu đầu vào |

| 2. Lập trình gia công | Chuyển bản vẽ thành mã lệnh (G-code/M-code) cho máy CNC hoặc hướng dẫn thao tác | Lựa chọn trình điều khiển phù hợp; tự động hóa đường chạy dao|

| 3. Chuẩn bị phôi, gá đặt| Chọn vật liệu, gá đặt an toàn, kiểm tra vị trí phôi | Đảm bảo độ phẳng, cứng vững để không sai lệch khi gia công |

| 4. Gia công thô – tinh| Cắt gọt vật liệu theo từng bước: thô – bán tinh – tinh | Gia công tăng dần độ chính xác, giảm biến dạng |

| 5. Kiểm tra, đánh giá | Đo kiểm bằng thiết bị chính xác (CMM, thước đo số…) | So sánh bản vẽ, phát hiện lỗi kịp thời |

| 6. Xử lý bề mặt & hoàn thiện| Đánh bóng, xử lý nhiệt/mạ để tăng bền, tăng thẩm mỹ | Quyết định tuổi thọ và tính ứng dụng thực tế của chi tiết |

Minh họa từng bước trong quy trình gia công cơ khí chính xác, đảm bảo chất lượng thành phẩm

Chú ý: Hiện nay, trong các phân xưởng sử dụng máy CNC, EDM… các bước này gần như tự động hóa hoàn toàn. Tốc độ sản xuất tăng vọt, sản phẩm đạt chuẩn quốc tế, giảm thiểu tối đa lỗi con người.

Giá trị cốt lõi:

Nắm chắc từng bước quy trình bạn sẽ chủ động kiểm soát chất lượng, làm nền tảng xây dựng sản xuất thông minh và luôn sẵn sàng đón nhận các cải tiến công nghệ đang thay đổi từng ngày bên ngoài nhà xưởng.

Công nghệ gia công cơ khí CNC, EDM, Laser – Động lực bứt phá của sản xuất hiện đại

Sẽ là thiếu sót lớn nếu nhắc tới gia công cơ khí mà bỏ quên vai trò của công nghệ. Chính là nhờ sức bật từ những cỗ máy CNC, EDM, Laser, In 3D… sản xuất truyền thống mới có thể “hóa thân” thành hệ sinh thái sản xuất thông minh, đáp ứng sản lượng khổng lồ, tiêu chuẩn cực kỳ chặt chẽ của các khách hàng toàn cầu.

Đỉnh cao công nghệ: CNC, EDM, Laser, 3D Printing

1. Gia công CNC – Chuẩn hóa tuyệt đối, lặp đi lặp lại hoàn hảo

Bạn có biết? Máy CNC ngày nay có thể gia công hàng loạt chi tiết mà sai số chỉ trong ±0,01mm – mức độ chính xác mà ngàn năm trước chỉ có trong… thần thoại! Lập trình một lần, “robot” CNC sẽ lặp lại quy trình đó cho dù cần 1.000 hay 10.000 sản phẩm, đảm bảo chất lượng đồng nhất. Đó là lý do vì sao CNC là “chuẩn bắt buộc” của các ngành khuôn mẫu, hàng không, thiết bị y tế, xuất khẩu công nghiệp.

2. EDM & Laser – Khiến điều không thể thành có thể

EDM (Electrical Discharge Machining) dùng các xung điện để “ăn mòn”, tạo hình lỗ nhỏ, rãnh sâu, chi tiết siêu vi mô trên vật liệu cực kỳ cứng như thép dụng cụ, vật liệu hợp kim… trong khi cắt bằng Laser cho đường cắt nét như dao mổ, cực kỳ mịn màng, giảm bớt hàng loạt công đoạn hoàn thiện sau này. Đặc biệt phù hợp gia công các loại thép không gỉ, thép đặc biệt hoặc vật liệu phức tạp mà phương pháp truyền thống “bó tay”.

3. In 3D (Additive Manufacturing) – Mở kỷ nguyên sản xuất linh hoạt, cá nhân hóa cực cao

Bạn cần một chi tiết mẫu thử ngay trong ngày? Hoặc khách thậm chí muốn đặt hàng một vài sản phẩm cá nhân hóa? In 3D là cứu cánh. Chỉ cần bản vẽ CAD, máy in 3D sẽ “xây” nên sản phẩm thực tế mà không phải chờ đợi khuôn mẫu truyền thống tốn thời gian.

Máy móc hiện đại ứng dụng công nghệ CNC, EDM, Laser nâng tầm sản xuất cơ khí chính xác.

Lợi ích ứng dụng thực tiễn

- Độ chính xác và lặp lại tối đa: Không còn mối lo về sai số thủ công, tiết kiệm vật tư, giảm lãng phí, sản phẩm đồng đều tuyệt đối.

- Đẩy nhanh phát triển sản phẩm mới: Phản hồi tức thì, ra mắt mẫu mới chỉ trong vài ngày thay vì hàng tháng trời.

- Đa dạng hóa sản phẩm, cá nhân hóa đơn hàng: Nhờ gia công “theo thiết kế”, cho phép tùy chỉnh số lượng nhỏ hoặc loạt lớn mà hiệu quả vẫn tối ưu.

Giá trị cốt lõi:

Không chỉ là công nghệ, đây chính là “động cơ sáng tạo” biến mọi ý tưởng thành hiện thực, giúp doanh nghiệp nội địa hóa, xuất khẩu rộng hơn và thực sự vươn tới đỉnh cao cạnh tranh toàn cầu.

Phương pháp gia công cơ khí truyền thống và hiện đại

Để chọn đúng phương pháp và chiến lược đầu tư, trước tiên bạn phải hiểu: mỗi trường phái gia công – dù truyền thống hay hiện đại – đều mang ưu điểm riêng, quyết định hiệu quả dài hạn, mô hình sản xuất và tiềm năng phát triển doanh nghiệp.

Đặc điểm hai trường phái: Truyền thống & Hiện đại

1. Gia công cơ khí truyền thống:

Ví dụ như tiện, phay, khoan, mài bằng máy cơ thủ công hoặc bán tự động – đây là lựa chọn của các xưởng nhỏ, nơi đội ngũ thợ lành nghề là tài sản quý giá nhất. Phương pháp này rất linh hoạt, chi phí đầu tư thấp, sửa chữa dễ dàng, thuận lợi gia công trên nhiều loại vật liệu – thích hợp cho sản xuất đơn chiếc, đặt hàng linh động hoặc phục vụ dịch vụ sửa chữa.

2. Gia công cơ khí hiện đại:

Ứng dụng dàn máy CNC, EDM, Laser, In 3D – quy trình tự động hóa hầu hết các công đoạn, làm chủ hoàn toàn chất lượng, thích hợp sản xuất hàng loạt, đáp ứng dung sai khắt khe, yêu cầu kỹ thuật cực cao. Đặc biệt, CNC đã mở toang cánh cửa tiến vào các lĩnh vực kỹ thuật cao như chế tạo khuôn mẫu, y tế, hàng không, robot hóa…

Hình ảnh so sánh máy móc truyền thống và hiện đại trong quy trình gia công cơ khí.

| Phương pháp | Đặc điểm nổi bật | Chỉ phù hợp khi |

|——————-|—————————————————————|——————————————–|

| Truyền thống | Linh hoạt, đầu tư thấp, phụ thuộc tay nghề | Đơn chiếc, sửa chữa, yêu cầu linh động |

| Hiện đại | Tự động, chính xác, nhanh, đồng bộ, đầu tư lớn | Hàng loạt, tiêu chuẩn xuất khẩu, kỹ thuật cao |

Suy nghĩ chiến lược:

Chọn trường phái nào? Hãy căn cứ vào đặc điểm sản phẩm, quy mô, định hướng phát triển và khả năng đầu tư công nghệ của bạn. Đôi khi sự kết hợp linh hoạt giữa cả hai trường phái lại là lối đi thông minh tạo sức bật bất ngờ.

Xem thêm: So sánh tiêu chuẩn thép tấm C45 – Chọn chuẩn đầu tư 2025

title=”Xem thêm: So sánh tiêu chuẩn thép tấm C45 – Chọn chuẩn đầu tư 2025″

So sánh ưu điểm gia công cơ khí truyền thống và hiện đại (CNC, EDM)

Có bao giờ bạn đứng giữa ngã ba lựa chọn: đầu tư đổi mới hoàn toàn sang công nghệ mới, hay yên tâm với quy trình truyền thống đã quen thuộc? Câu hỏi này từng khiến không ít chủ doanh nghiệp Việt trăn trở. Chỉ khi nắm rõ ưu thế, rủi ro của từng công nghệ, bạn mới định hướng được con đường phát triển hiệu quả thực sự.

Ưu điểm công nghệ mới

1. Độ chính xác và khả năng đồng nhất vượt bậc:

Máy CNC, EDM loại bỏ tuyệt đối yếu tố chủ quan của con người – sai số chỉ quanh mức ±0,01mm, sản phẩm lặp lại chuẩn từng chiếc, bất chấp sản lượng tăng đến hàng ngàn đơn vị.

2. Năng suất vượt trội:

Thay vì làm việc từng ca, từng người, máy móc lập trình chạy liên tục 24/7. Tốc độ gia công thường cao hơn phương pháp thủ công 30–50%, giúp mở rộng quy mô và chinh phục các đơn hàng lớn xuất khẩu.

3. Gia công chi tiết phức tạp dễ dàng:

Các biên dạng khó “trao nhiệm vụ” cho CNC, EDM, Laser – từ rãnh cực sâu, lỗ nhỏ, mặt cắt lượn sóng, vật liệu siêu cứng đến các chi tiết vi mô mà máy truyền thống… đầu hàng.

4. Chi phí dài hạn tối ưu:

Đầu tư ban đầu cho máy móc hiện đại khá lớn, song về lâu dài bạn sẽ tiết kiệm khủng: giảm phế phẩm, vật liệu dư thừa, số lần bảo trì cực ít, lợi nhuận mỗi đơn hàng tăng lên rõ rệt.

5. Ứng dụng linh hoạt:

Công nghệ mới đang “mở khóa” mọi ngành sản xuất – khuôn mẫu, oto, điện tử, y tế, thậm chí nông nghiệp thông minh nhờ máy CNC tự động hóa chăm sóc và thu hoạch.

So sánh trực quan: Ưu nhược điểm của gia công truyền thống và hiện đại

| Tiêu chí | Gia công truyền thống | Gia công CNC/EDM (Hiện đại) |

|——————–|—————————–|———————————–|

| Độ chính xác | Phụ thuộc tay nghề | Tuyệt đối, lặp lại nhiều lần |

| Sản lượng | Thấp, bị giới hạn bởi nhân lực| Cao, nhờ tự động hóa |

| Sản xuất phức tạp | Khó, nhiều lỗi kỹ thuật | Rất linh hoạt, chuẩn hóa tối đa |

| Chi phí dài hạn | Hao phí cao, lỗi nhiều | Tối ưu vật tư, giảm chi phí lớn |

| Ứng dụng | Đơn chiếc, linh hoạt | Sản xuất hàng loạt, kỹ thuật cao |

Hãy so sánh: một bên là tính linh hoạt, “tương tác” trực tiếp với sản phẩm, phù hợp cho loạt đơn chiếc hoặc những ca sửa chữa yêu cầu sáng tạo cá nhân; bên kia là quy trình lập trình, tự động hóa, sản xuất đại trà với từng chi tiết đều đạt chuẩn quốc tế—bạn chọn bên nào, hay “mix” cả hai để tạo sức mạnh cộng hưởng?

Định hướng lựa chọn:

Với các doanh nghiệp hướng tới quy mô lớn, xuất khẩu, tiêu chuẩn khắt khe – CNC, EDM là bước đi bắt buộc. Với ai tập trung vào dịch vụ đơn chiếc, sửa chữa, giá trị thủ công – phương pháp truyền thống vẫn có sân chơi riêng.

Xem thêm: Giải pháp cắt thép tấm Oxy – Gas – Plasma – Laser – CNC 2025

title=”Xem thêm: Giải pháp cắt thép tấm Oxy – Gas – Plasma – Laser – CNC 2025″

Ưu thế cạnh tranh: Lời nhắn gửi cho doanh nghiệp Việt Nam

Nhìn ra thế giới, bạn sẽ thấy làn sóng đầu tư vào công nghệ CNC, EDM, Laser chưa bao giờ hạ nhiệt. Theo khảo sát của Statista (2023), quy mô thị trường máy CNC toàn cầu cán mốc hơn 80 tỷ USD/năm – một con số khổng lồ chứng minh tầm quan trọng sống còn của gia công hiện đại với chuỗi cung ứng quốc tế. 80% doanh nghiệp sản xuất tại châu Âu, Nhật Bản, Hàn Quốc đều dành hàng chục triệu USD/năm cho đào tạo, đổi mới công nghệ, cập nhật máy móc tối tân.

Tại Việt Nam, với tham vọng vươn tầm xuất khẩu và hội nhập sâu hơn vào chuỗi giá trị toàn cầu, đây là giai đoạn vàng để doanh nghiệp chuyển đổi phương pháp sản xuất, tập trung đào tạo kỹ thuật viên chất lượng, tăng tốc tự động hóa để bứt phá.

Tình huống thực tiễn

Hãy nhìn vào câu chuyện của một công ty khuôn mẫu tại Bình Dương: Chỉ sau một năm đầu tư dây chuyền CNC – EDM tự động kết hợp hệ thống đo kiểm CMM, họ đã giảm tới 20% chi phí vận hành, rút ngắn thời gian gia công từ 8 tiếng xuống chỉ còn 3 tiếng cho một khuôn mẫu. Không dừng ở đó, các đơn hàng xuất khẩu sang Nhật tăng gấp đôi, độ chính xác sản phẩm được đối tác đánh giá ngang chuẩn nội địa Nhật! Nếu bạn hỏi đâu là phép màu, thì chính là sự thay đổi tư duy “chọn đúng công nghệ – vận hành thông minh” như vậy.

Thực tế, đa số doanh nghiệp cơ khí Việt còn chậm chân so với bạn bè quốc tế về tốc độ đổi mới công nghệ. Tuy nhiên, chỉ cần chủ động đánh giá lại dây chuyền – quy trình, mạnh dạn đầu tư bài bản và liên kết với những nhà cung ứng vật tư chất lượng (thép, linh phụ kiện cơ khí chuẩn…), cánh cửa bước vào chuỗi cung ứng lớn sẽ rộng mở.

Kết luận: Thấu hiểu – Định hướng – Triển khai

Gia công cơ khí không chỉ là “chiếc chìa khóa vàng” giúp biến ý tưởng thành sản phẩm thật mà còn là mạch sống của mọi ngành công nghiệp từ truyền thống đến hiện đại. Đối với doanh nghiệp Việt, nếu muốn vươn ra sân chơi toàn cầu, bạn cần linh hoạt chọn giải pháp, không ngại đầu tư công nghệ CNC, EDM, Laser, In 3D, chuẩn hóa quy trình, đào tạo nhân sự chất lượng, cũng như hợp tác với những đơn vị cung ứng vật tư – thiết bị chuẩn như thép tấm, ống thép, thép hình.

Tóm lại, chọn đúng phương pháp gia công là quyết định thành – bại, nên dựa trên:

- Đặc thù sản phẩm: đơn chiếc hay hàng loạt, phức tạp đến đâu.

- Yêu cầu về độ chính xác, tốc độ hoàn thành, vốn đầu tư dài hạn.

- Định hướng phát triển, chiến lược mở rộng thị trường và tiếp cận công nghệ mới.

Khuyến nghị hành động dành cho doanh nghiệp:

- Đánh giá tổng thể quy trình & năng lực nội tại, xác định mục tiêu phát triển ngắn – dài hạn.

- Chủ động khảo sát, liên hệ với đối tác giàu kinh nghiệm để chuẩn bị tư vấn mua máy, lên giải pháp sản xuất tối ưu.

- Không ngừng cập nhật công nghệ mới nhằm đón đầu xu hướng sản xuất xanh, nội địa hóa, tối ưu cơ hội xuất khẩu bền vững.

THAM KHẢO VÀ LIÊN HỆ

- Tìm hiểu sâu về các phụ kiện thép công nghiệp và nguồn vật tư nền tảng cho sản xuất cơ khí.

- Sẵn sàng gửi câu hỏi cho chuyên gia hoặc yêu cầu tư vấn giải pháp thiết kế, lựa chọn công nghệ phù hợp quy mô doanh nghiệp bạn.

CÔNG TY TNHH TM SX CƠ KHÍ THỊNH CƯỜNG STEEL

Địa chỉ: D5/23C KP4, TT.Tân Túc, H.Bình Chánh, TP Hồ Chính Minh

Điện thoại: 0902 699 366

Website: https://thinhcuongsteel.com/

Email: thinhcuongsteel@gmail.com

THỊNH CƯỜNG STEEL – RẤT HÂN HẠNH ĐƯỢC BÁN HÀNG CHO QUÝ KHÁCH